نیاز به آگاهی از آخرین موجودی هر مخزن در هر لحظه، از نکات اساسی برای مدیریت یک ترمینال مواد شیمیایی است. این موضوع هم برای کنترل شرایط تخلیه و بارگیریهایی که در هر زمان برقرار است و هم برای مشتریان برای آگاهی از موجودی کالای خود ضروری است. به دلیل همین ضرورتها ترمینالهای نگهداری مایعات شیمیایی همواره به دنبال استفاده از سیستمهای اندازهگیری دقیقتر و قابل اعتمادتر هستند. در این مقاله برخی از فناوریهای مرسوم برای اندازه گیری مقدار مایعات در مخازن مرور میشوند.

اندازه گیری سطح، یا حجم یا وزن؟

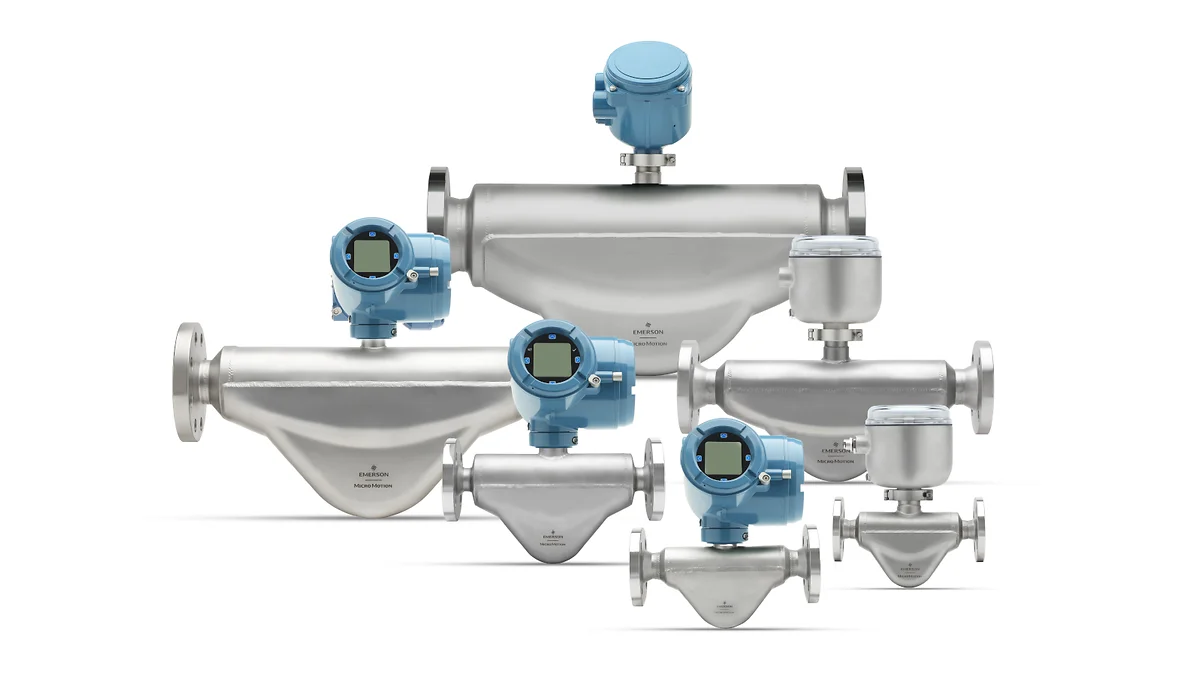

به دلیل سختی فنی اندازه گیری مستقیم وزن، بسیاری از روشهای اندازه گیری «مقدار» مایعات، بر اندازه گیری حجم مایع تمرکز دارند. اندازه گیری وزن مایعات به واقع چالش برانگیز نیز هست. به طور مثال چگونه میشود وزن مایع درون یک مخزن چند هزار متر مکعبی را اندازه گرفت؟ قطعاً امکان قراردادن چنین مخازنی روی باسکول توزین وجود ندارد. اندازه گیری وزن مایع اضافه یا کم شده از مخزن نیز به لحاظ فنی کار بسیار دشواری است و تنها فلومترهای جرمی نظیر فلومترهای Coriolis که در مقاله های دیگر به آنها پرداخته شده امکان اندازه گیری وزن مایعات منتقل شده را دارند و در نهایت در صورت استفاده میتوانند مقدار وارد شده و یا خارج شده از مخزن را اندازه گیری کنند و اندازه گیری مقدار مایع درون مخزن نیاز به ابزار متفاوتی دارد. به دلیل مشکلات عملی اندازه گیری وزن مایعات درون مخازن، به طور معمول از ابزارهای مختلف برای اندازه گیری حجم مایع درون مخزن استفاده می شود. بدین ترتیب هم مشخص می شود که چه مقدار از فضای داخل مخزن اشغال شده و چه مقدار هنوز جای آزاد وجود دارد. همچنین در صورت اطلاع از چگالی مایع درون مخزن می توان به راحتی وزن مایع درون مخزن را، که به خصوص برای محاسبات انبار داری و فروش دارای اهمیت بالایی است، به دست آورد.

فناوریهای اندازهگیری سطح رایج

به طور کلی باید توجه کرد که اندازه گیری مستقیم حجم مایعات درون مخازن بزرگ صنعتی نیز عملی نیست و در نتیجه برای به دست آوردن آن، به یکی از انواع روش های مرسوم، سطح مایع درون مخزن اندازه گیری می شود و بر اساس جداول محاسباتی و جداول کالیبراسیونی که برای مخزن مذکور تهیه شده است، حجم معادل سطح اندازه گیری شده به دست می آید. در این قسمت به برخی از مهمترین فناوری های اندازه گیری سطح مایعات در مخازن اشاره می شود.

- شیشه دید

شیشههای دید با طراحیهای مختلف برای بیش از 200 سال به عنوان روشی ساده برای اندازهگیری سطح مایع استفاده شدهاند. مزیت این طراحی، توانایی مشاهده سطح واقعی از طریق شیشه شفاف است. اما معایب آن شامل احتمال شکستن شیشه، که میتواند منجر به ریختن مایع یا ایجاد خطر برای پرسنل شود، میباشد.

- شاخصهای سطح مغناطیسی

این شاخصها (نگاه کنید به شکل 1) جایگزین مناسبی برای شیشههای دید هستند. آنها مشابه دستگاههای شناور هستند، اما مکان قرارگیری سطح مایع را بهطور مغناطیسی منتقل میکنند. شناور که مجموعهای از آهنرباهای دائمی قوی را حمل میکند، در یک ستون کمکی (محفظه شناور) که به مخزن متصل است، حرکت میکند. این ستون شناور را بهطور جانبی محدود میکند تا همیشه نزدیک به دیواره جانبی محفظه قرار گیرد. همانطور که شناور به بالا و پایین سطح مایع حرکت میکند، یک شاتل مغناطیسی یا شاخص نمودار میلهای با آن حرکت میکند و موقعیت شناور را نشان میدهد و بدین ترتیب سطح را نشان میدهد. این سیستم تنها در صورتی کار میکند که دیوارههای ستون کمکی و محفظه از مواد غیرمغناطیسی ساخته شده باشند.

شکل 1: شاخصهای سطح مغناطیسی از یک شاتل کوپلشده مغناطیسی برای شناسایی موقعیت شناور در محفظه استفاده میکنند.

- شناورها

شناورها بر اساس اصول سادهای کار میکنند که در آن یک شی شناور با چگالی خاصی که بین چگالی مایع فرآیند و بخار فضای سر قرار دارد، در مخزن قرار داده شده و یک دستگاه مکانیکی برای خواندن موقعیت آن به آن متصل میشود. شناور به پایین بخار فضای سر میرود و روی سطح مایع فرآیند شناور میماند. در حالی که خود شناور یک راهحل ابتدایی برای مشکل شناسایی سطح مایع است، اندازهگیری موقعیت شناور (یعنی انجام اندازهگیری واقعی سطح) هنوز مشکلساز است. سیستمهای شناور از اجزای مکانیکی مانند کابلها، نوارها، قرقرهها و چرخدندهها برای انتقال سطح استفاده میکنند.

یکی از انواع پیشرفته این شناورهای اندازه گیری، معروف به نوع Servo هستند که از یک موتور بسیار دقیق ) از نوع Servo) برای قراردادن دقیق شناور روی سطح سیال و محاسبه طول سیم از موتور تا شناور، یا همان سطح سیال، استفاده می شود.

- اندازه گیری با سنسورهای DP

سنسورهای سطح DP (Differential Pressure)، با استفاده از چگالی سیال و اندازهگیری تفاوت فشار بین دو نقطه در ارتفاعهای متفاوت در مخزن، سطح مایع درون مخزن را محاسبه میکنند. به طور معمول یکی از دو سنسور DP در پایین مخزن و دیگری در قسمت بالای مخزن نصب میشوند. در حالتی که مخزن خالی باشد، هر دو سنسور یک فشار را اندازهگیری کرده و مشخص میشود که سیالی در مخزن وجود ندارد. هر چه سطح سیال در مخزن افزایش یابد، فشاری که سنسور پایین اندازهگیری میکند متناسب با ارتفاع مایع بالاتر از سنسور افزایش میباید و در صورتی که چگالی مایع مشخص باشد با یک محاسبه ساده میتوان ارتفاع مایع از سنسور را محاسبه کرد و با تبطیق ارتفاع به دست آمده با دفترچه کالیبراسیون مخزن حجم سیال داخل مخزن را استخراج کرد. در بسیاری از مواقعی که مخزن تحت فشار نبوده و هم فشار با اتمسفر باشد، فقط از یک سنسور در پایین مخزن استفاده میشود.

- اندازه گیری با رادار

سیستمهای راداری از طریق هوا، امواج میکروویو را از یک آنتن شیپوری یا میلهای در بالای مخزن به سمت پایین ارسال میکنند. سیگنال از سطح مایع بازتاب میشود و به آنتن بازمیگردد و سنسور فاصله فرستنده موج تا سطح مایع را با اندازهگیری زمان رفت و برگشت (TOP) محاسبه میکند. متغیر اصلی در فناوری رادار، ثابت دیالکتریک مایع است. دلیل این امر این است که مقدار انرژی بازتابشده در فرکانسهای مایکروویو به ثابت دیالکتریک مایع بستگی دارد و اگر این ضریب پایین باشد، بیشتر انرژی رادار وارد یا از آن عبور میکند. آب با (ضریب Er=80) بازتاب بسیار خوبی در نقطه تغییر یا گسستگی ایجاد میکند.

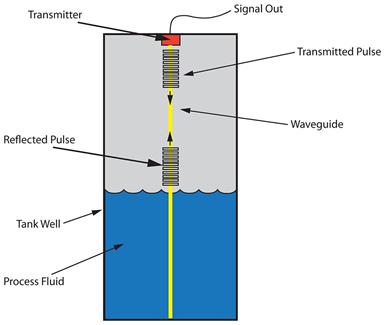

فرستندههای رادار با موج هدایتشده (GWR) (نگاه کنید به شکل 2) نیز بسیار قابل اعتماد و دقیق هستند. یک پروب سخت یا سیستم آنتن کابل انعطافپذیر امواج میکروویو را از بالای مخزن به سطح مایع هدایت کرده و سپس به فرستنده باز میگرداند. در این نوع رادارها نیز تغییر در ثابت دی الکتریک در محلی که پروب در تماس با سیال قرار میگیرد باعث بازتاب موج میشود و با اندازهگیری زمان رفت و برگشت موج، فاصله نقطه انعکاس موج و در نتیجه سطح سیال مشخص میشود. رادار موج هدایتشده، 20 برابر کارآمدتر از رادار از طریق هوا/گاز است زیرا راه هدایت مسیر انرژی متمرکزتری را فراهم میکند.

GWR ها بیشتر مزایای سیستمهای رادار باز از طریق هوا/گاز را دارند و دارای معایب کمی هستند. سرعت موج رادار عمدتاً تحت تأثیر ترکیب گاز فضای بخار، دما یا فشار قرار نمیگیرد. این فناوری در خلأ کار میکند و نیازی به کالیبراسیون مجدد ندارد و میتواند از بیشتر لایههای فوم عبور کند. محدود کردن موج به حرکت در پروب یا کابل، مشکلات انحراف پرتو و پژواکهای کاذب از دیوارهها و ساختارهای مخزن را از بین میبرد. شاید مهمترین نقطه ضعف این نوع از رادارها، در مواردی باشد که به دلیل ماهیت فیزیکی و شیمیایی سیال، ذرات مایع داخل مخزن با چسبیدن به پروب و یا تشکیل کریستال در مجاورت آن، پس از مدتی امکان تمایز بین فضای پر و خالی را از سنسسور میگیرند و امواج ارسالی از رادار با برخورد با اولین ذرات چسبیده به پروب بازتاب یافته و سنسور به اشتباه سطح مایع را محاسبه میکند.

شکل 2: رادار موج هدایتشده از یک راه هدایت برای هدایت انرژی میکروویو از سطح مایع استفاده میکند.

خلاصه

روش ها و سنسورهای متنوعی برای اندازه گیری سطح و حجم و وزن مایعات در مخازن وجود دارد که هر یک دارای نقاط ضعف و قوتی است که بسته به مورد استفاده باید ارزیابی شود.

در شرکت اکسیر شیمی از رادارهای شرکت Honywell که جزء مرغوب ترین و دقیق ترین ابزارهای اندازه گیری سطح و حجم مایعات در مخازن در دنیا به شمار می روند برای اندازه گیری سطح استفاده می شود. این ابزار، قابلیت اطلاع رسانی آنلاین موجودی مخازن را فراهم می سازند که کمک بسزایی به مدیریت عملیات (فرایندهای تخلیه و بارگیری) و مهمتر از آن به تصمیم گیری هایی که صاحب کالا برای فروش باید اتخاذ کند، می نماید.